Phay Trochoidal là gì

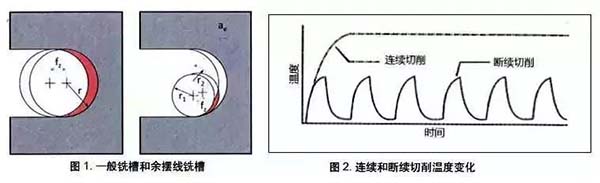

Dao phay ngón chủ yếu được sử dụng để gia công các mặt phẳng, rãnh và các bề mặt phức tạp. Khác với tiện, trong quá trình xử lý rãnh và bề mặt phức tạp của các bộ phận này, việc thiết kế đường dẫn và lựa chọn phay cũng rất quan trọng. Giống như phương pháp phay rãnh thông thường, góc tiếp xúc hồ quang của quá trình xử lý đồng thời có thể đạt tối đa 180 °, điều kiện tản nhiệt kém và nhiệt độ tăng mạnh trong quá trình xử lý. Tuy nhiên, nếu đường cắt được thay đổi để dao phay quay một bên và quay phía bên kia, thì góc tiếp xúc và lượng cắt trên mỗi vòng quay sẽ giảm, lực cắt và nhiệt độ cắt giảm và tuổi thọ dao cụ sẽ được kéo dài. . Do đó, quá trình cắt có thể được tiếp tục trong thời gian dài, chẳng hạn như (Hình 1) được gọi là phay trochoidal.

Ưu điểm của nó là làm giảm độ khó khi cắt và đảm bảo chất lượng xử lý. Việc lựa chọn hợp lý các thông số cắt có thể cải thiện hiệu quả và giảm chi phí, đặc biệt là khi xử lý các vật liệu khó gia công như hợp kim chịu nhiệt và vật liệu có độ cứng cao, nó có thể đóng vai trò đáng kể và có tiềm năng phát triển lớn, có thể lý do khiến ngành ngày càng quan tâm và lựa chọn phương pháp phay trochoidal.

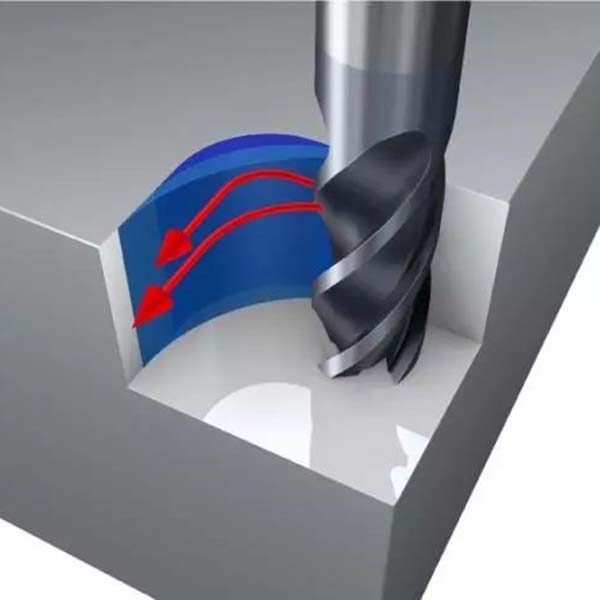

Cycloid còn được gọi là trochoid và epicycloid mở rộng, tức là quỹ đạo của một điểm ở bên ngoài hoặc bên trong đường tròn chuyển động khi đường tròn chuyển động kéo dài một đường thẳng nhất định để lăn không trượt. Nó cũng có thể được gọi là cycloid dài (ngắn). Gia công trochoidal là sử dụng máy nghiền cuối có đường kính nhỏ hơn chiều rộng rãnh để xử lý rãnh nửa cung thành một phần nhỏ của cung ở phía bên của nó. Nó có thể xử lý các rãnh và bề mặt khác nhau. Theo cách này, về mặt lý thuyết, máy nghiền ngón có thể xử lý các rãnh và biên dạng có kích thước bất kỳ lớn hơn nó và cũng có thể xử lý một loạt sản phẩm một cách thuận tiện.

Với sự phát triển và ứng dụng của công nghệ điều khiển số máy tính, đường phay có thể điều khiển, tối ưu hóa các tham số cắt và tiềm năng đa diện của phay trochoidal đang được sử dụng và phát huy ngày càng nhiều. Và nó đã được xem xét và đánh giá cao bởi các ngành công nghiệp chế biến phụ tùng như hàng không vũ trụ, thiết bị vận tải, sản xuất dụng cụ và khuôn mẫu. Đặc biệt trong ngành hàng không vũ trụ, các bộ phận hợp kim titan và hợp kim chịu nhiệt gốc niken thường được sử dụng có nhiều đặc điểm gia công khó, bao gồm:

Độ bền nhiệt và độ cứng cao khiến dụng cụ cắt khó chịu đựng hoặc thậm chí bị biến dạng;

Độ bền cắt cao khiến lưỡi dao dễ bị hư hỏng;

Độ dẫn nhiệt thấp khiến nhiệt độ cao khó truyền sang khu vực cắt, nơi nhiệt độ thường vượt quá 1000°C, làm trầm trọng thêm tình trạng mài mòn dụng cụ;

Trong quá trình xử lý, vật liệu thường được hàn vào lưỡi dao, dẫn đến hiện tượng tạo thành mép. Chất lượng bề mặt gia công kém;

Hiện tượng làm cứng vật liệu hợp kim chịu nhiệt gốc niken với ma trận austenite là nghiêm trọng;

Các cacbua trong cấu trúc vi mô của hợp kim chịu nhiệt gốc niken sẽ gây mài mòn cho dụng cụ;

Hợp kim titan có hoạt tính hóa học cao và các phản ứng hóa học cũng có thể làm hư hỏng nặng hơn, v.v.

Những khó khăn này có thể được xử lý liên tục và trơn tru nhờ sự trợ giúp của công nghệ phay trochoidal.

Do sự tối ưu hóa liên tục của vật liệu dụng cụ, lớp phủ, hình dạng hình học và cấu trúc, sự tiến bộ nhanh chóng của hệ thống điều khiển thông minh, công nghệ lập trình và máy công cụ đa chức năng tốc độ cao, hiệu suất cao, tốc độ cao (HSC) và hiệu suất cao. (HPC) việc cắt giảm cũng đã đạt đến một mức độ nào đó. tầm cao mới. Gia công tốc độ cao chủ yếu xem xét việc cải thiện tốc độ. Gia công hiệu suất cao không chỉ xem xét việc cải thiện tốc độ cắt mà còn xem xét việc giảm thời gian phụ trợ, cấu hình hợp lý các thông số cắt và đường cắt khác nhau, đồng thời thực hiện gia công hỗn hợp để giảm quy trình, cải thiện tốc độ loại bỏ kim loại trên mỗi đơn vị thời gian và đồng thời kéo dài tuổi thọ dụng cụ và giảm chi phí, quan tâm đến việc bảo vệ môi trường.

triển vọng công nghệ

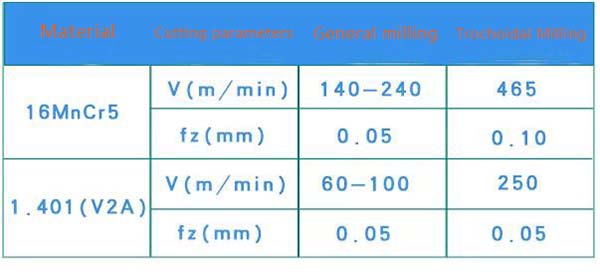

Theo dữ liệu ứng dụng phay trochoidal trong động cơ máy bay (như trong bảng bên dưới), khi gia công hợp kim titan Ti6242, chi phí dụng cụ cắt trên một đơn vị thể tích có thể giảm gần 50%. Giờ công có thể giảm 63%, nhu cầu chung về công cụ có thể giảm 72% và chi phí công cụ có thể giảm 61%. Thời gian làm việc để xử lý X17CrNi16-2 có thể giảm khoảng 70%. Nhờ những kinh nghiệm và thành tựu tốt đẹp này, phương pháp phay trochoidal tiên tiến ngày càng được áp dụng cho nhiều lĩnh vực, đồng thời cũng nhận được sự quan tâm và bắt đầu áp dụng trong một số lĩnh vực gia công chính xác vi mô.

Thời gian đăng: 22-02-2023